Промышленное климатическое оборудование в преддверии горячего сезона: превентивные шаги для бесперебойной работы и сокращения сроков ремонта

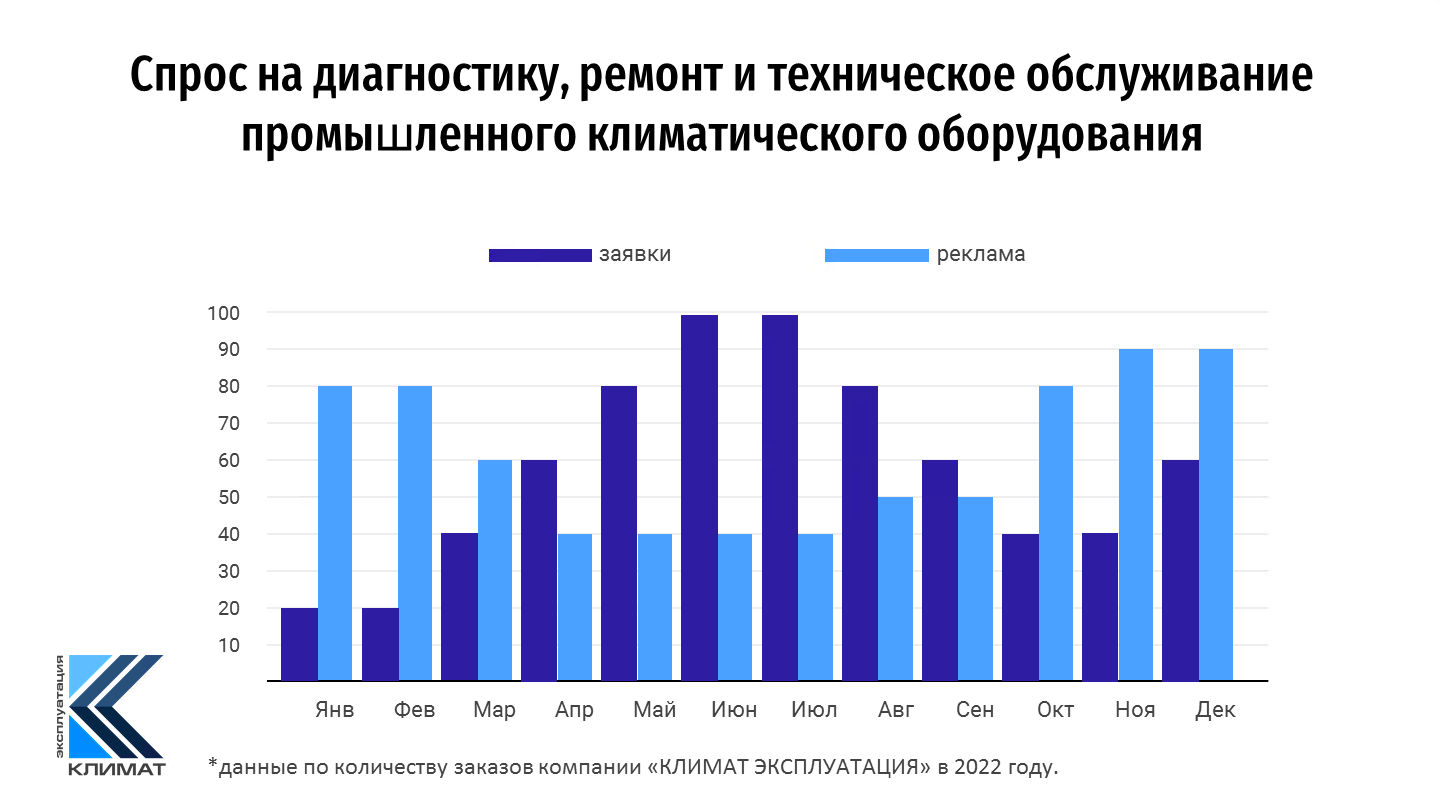

В самые безжалостные знойные летние дни интерес к климатическому оборудованию становится гораздо выше по очевидным причинам. Для наглядности, мы собрали статистику по количеству запросов на ремонт, диагностику и техническое обслуживание промышленного климатического оборудования по месяцам в течение всего 2022 года, на примере нашей компании.

На графиках отчетливо видны сезонные колебания спроса. И если бы не регулировалось количество поступающих заявок интенсивностью рекламы, пик графика был бы еще более выраженным.

Такие колебания приводят к финансовым и репутационным потерям: с одной стороны, из-за снижения спроса, компания ограничена в производственных мощностях (количестве выездных сотрудников), с другой – в период максимального спроса, приходится ограничивать количество поступающих заявок, уменьшая интенсивность рекламы, а это очевидная упущенная прибыль.

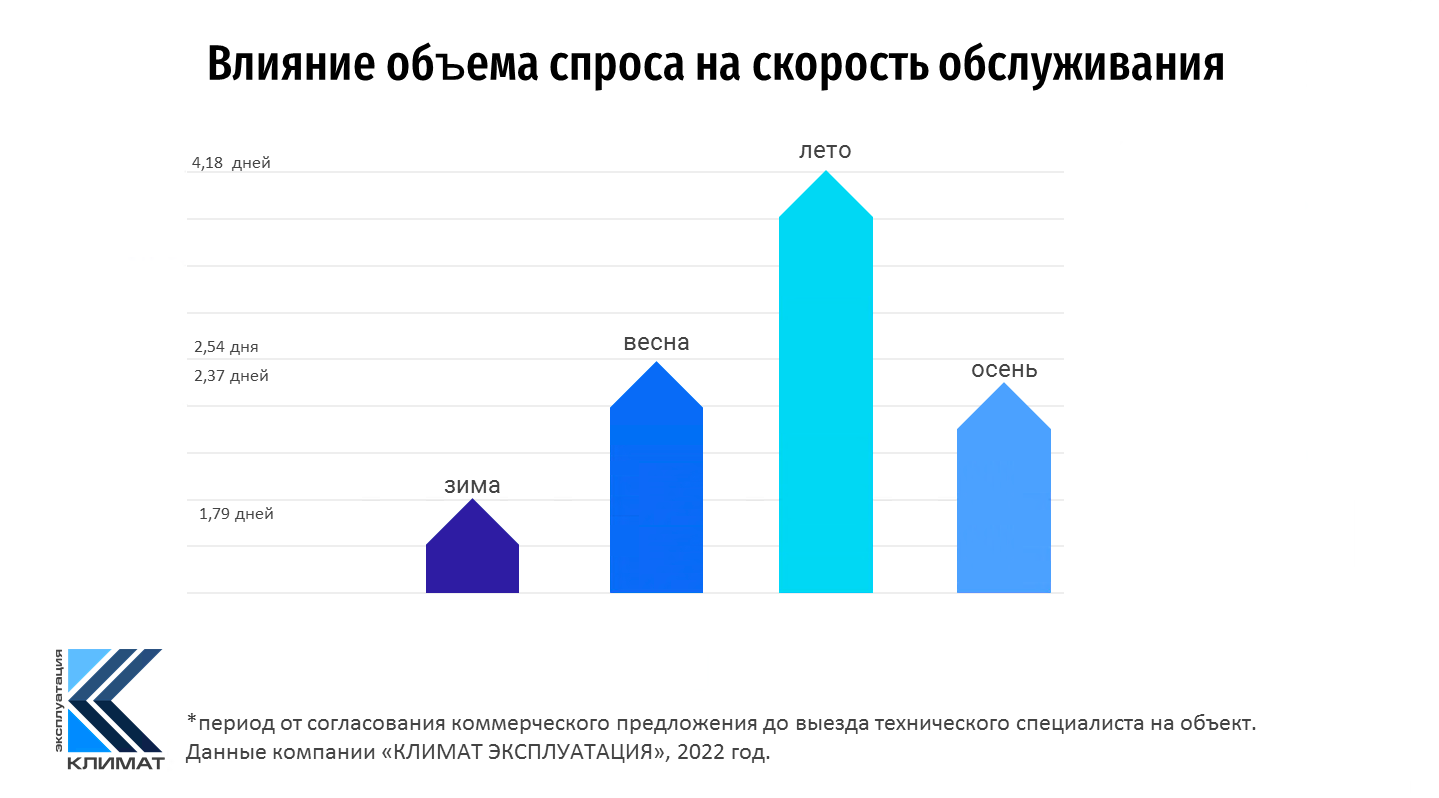

К тому-же, при максимальной загрузке сервиса, начинают увеличиваться наши сроки реагирования. Если при в низкий сезон мы реагируем молниеносно и приезжаем даже к новому клиенту в день, когда он согласовал коммерческое предложение или на следующий, то в разгар сезона, мы сосредоточены, в первую очередь, на наших постоянных клиентах и время ожидания новых может доходить до недели.

Как добиться того, чтобы максимально сгладить этот график, предлагаем рассмотреть на примере расконсервации чиллеров, поскольку в этой услуге пики спроса наиболее ярко выражены. Временной промежуток, с момента окончания ночных заморозков (когда уже можно заливать воду в гидравлический контур чиллера), до повышения дневной темперы и возникновения необходимости в охлаждении обслуживаемых помещений, очень мал, обычно около двух недель. В этот период спрос значительно превышает предложение, возникаю очереди, ажиотаж. Еще хуже ситуация становится, если в процессе расконсервации чиллера обнаруживаются неисправности: ремонт из-за ограниченности ресурсов сервисных компаний, затягивается, запуск оборудования откладывается. К сожалению, в 90% случаев резервы отсутствуют и отказ климатического оборудования больно бьет по его владельцам.

Возникает вопрос: «как же справиться с этой проблемой?». И, поскольку, к нашему великому сожалению, мы не можем управлять погодой, выход из ситуации остается один – оптимизация процессов подготовки к сезону. Рассмотрим подробнее, какие шаги нужно предпринять:

- Консервация. Грамотно выполненная консервация чиллера позволяет значительно снизить вероятность возникновения неожиданных неисправностей при расконсервации. Очень часто, когда наши инженеры приезжают к новому клиенту на консервацию чиллера, заказчик уже самостоятельно отключил питание оборудования и рассчитывает, что наша работа будет касаться только подготовки гидравлического контура к зимнему сезону.

На самом деле, в консервацию чиллера входит больше работ, ее удобно проводить в 2 этапа:

1-й этап – Подробная диагностика чиллера, она проводится в конце лета, пока еще есть тепловая нагрузка и оборудование находится в работе. По результатам этой диагностики определяется степень износа основных элементов, заранее планируются ремонтные работы и закупка запчастей.

2-й этап – Подготовка гидравлического контура к зимнему сезону. Очистка конденсаторных блоков.

Такой подход позволяет избавиться от неприятных «сюрпризов» при расконсервации, осуществлять ремонтные работы в период, когда оборудование не эксплуатируется, заказчик может планировать свой бюджет.

- Расконсервацию тоже можно проводить в 2 этапа:

1-й этап – осуществление проверок, не требующих запуска оборудования, осмотр на предмет повреждений. Этот этап проводится перед сезоном, в период низкого спроса (например в марте).

2-й этап – подготовка гидравлического контура, запуск оборудования, замеры и контроль основных параметров системы в рабочем цикле.

Благодаря этому разделению мы переносим часть работы на более удобное для нас время, а также заранее проверяем сохранность оборудования и, при необходимости, выполняем ремонтные работы.

- Превентивные действия. Есть две распространенные, часто встречающиеся проблемы:

Первая заключается в утечке фреона через уплотнители сервисных портов и запорных вентилей. Это неприятная проблема, утечка фреона происходит в сильные морозы из-за изменения эластичности уплотнителей, а потом, при повышении температуры, исчезает. Найти такую утечку сложно и стоимость ремонта существенная. Чтобы уменьшить вероятность такой утечки, мы, если есть такая возможность, собираем фреон в конденсаторном блоке, чтобы уменьшить количество сервисных портов и запорных вентилей, с которыми контактирует фреон.

Вторая проблема еще более распространенная. Когда из испарителя чиллера и части гидравлического контура сливается вода, туда попадает кислород и начинается коррозия. В результате, во время расконсервации возникает ряд проблем:

- Заклинивание гидронасоса. На устранение этой неисправности приходится тратить время при расконсервации, а иногда это приводит выходу его из строя.

- После непродолжительной работы засоряется фильтр грязевик, приходится выезжать на объект еще раз, для чистки фильтра грязевика.

- Засоряется испаритель чиллера. Приходится выполнять чистку испарителя, это не дешевая процедура. Засорение и коррозия внутри испарителя чиллера может привести выходу испарителя из строя и попаданию теплоносителя в фреоновый контур чиллера, а это может повлечь за собой еще большие повреждения. Иногда ремонт «утопленных» чиллеров экономически не целесообразен.

Чтобы избежать всех этих проблем, мы используем инновационный подход: вакуумирование гидравлического контура и заполнение его азотом. В среде азота не происходит коррозии, не происходит износа испарителя, гидронасоса, внутренних поверхностей трубопроводов.

Такие простые действия помогают не только нам, как сервисной компании: снизить нагрузку на сервисный отдел в период высокого спроса, сделать ее более равномерной и уменьшить время реагирования на заявку клиента, но и клиенту: он может планировать заранее свои расходы на содержание чиллера, увеличивать срок эксплуатации оборудования и обеспечивает его бесперебойную работу.

Мы применяем этот метод оптимизации ко всем видам промышленного климатического оборудования (ВРВ системы, ККБ, Чиллеры, Системы вентиляции).

А чтобы еще больше обезопасить себя, наши постоянные клиенты заключают с нами договор постоянного технического обслуживания, в котором прописаны необходимые сроки реагирования и составлен оптимальный график выполнения работ. Распределяя работу, мы осуществляем большее количество выездов, но в более удобное для нас время. При грамотном и регулярном выполнении технического обслуживания, вероятность внезапного выхода из строя оборудования снижается до минимума, и в разгар горячего сезона наши клиенты страдают только от скуки.

Автор статьи:

Игорь Козак

руководитель сервисного отдела